Schleifgeräusche am Orbitalwickler beheben

Ursachenanalyse des Schleifgeräusches

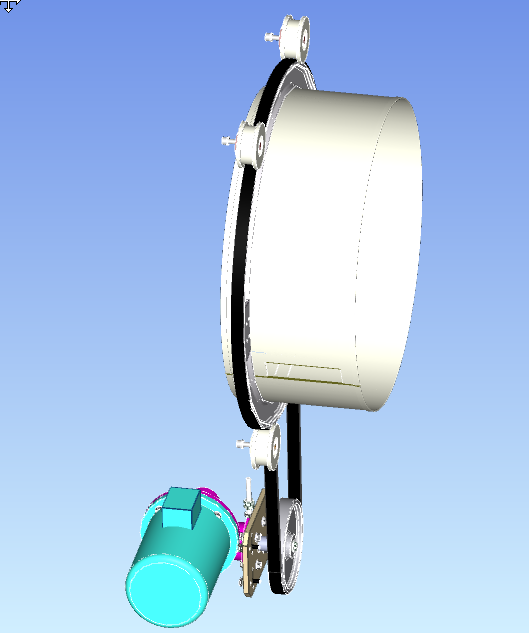

Schleifgeräusche an einem Orbitalwickler können auf verschiedene Faktoren zurückzuführen sein. Häufig entstehen sie durch mechanische Reibung zwischen rotierenden Baugruppen, die nicht mehr exakt ausgerichtet sind. Die Geräuschentwicklung lässt sich oft auf einen zu stramm gespannten oder dezentral geführten Riemen, eine verschobene Antriebseinheit oder veränderte Halterungen nach Transport oder Wartung zurückführen. Eine systematische Analyse aller betroffenen Komponenten hilft dabei, potenzielle Fehlerquellen einzugrenzen.

Um die genaue Ursache festzustellen, empfiehlt es sich, die Maschine in Betrieb zu nehmen und das Geräusch bei niedriger Drehzahl zu lokalisieren. Dabei kann ein Gehörschutz und ein stetiger Blick auf all jene Teile hilfreich sein, die beim Betrieb am stärksten belastet werden. Dokumentieren Sie den Bereich, in dem das Schleifen auftritt, und prüfen Sie anschließend alle mechanischen Verbindungen, um mögliche Veränderungen festzustellen.

Prüfung der Folienhalter-Einheit

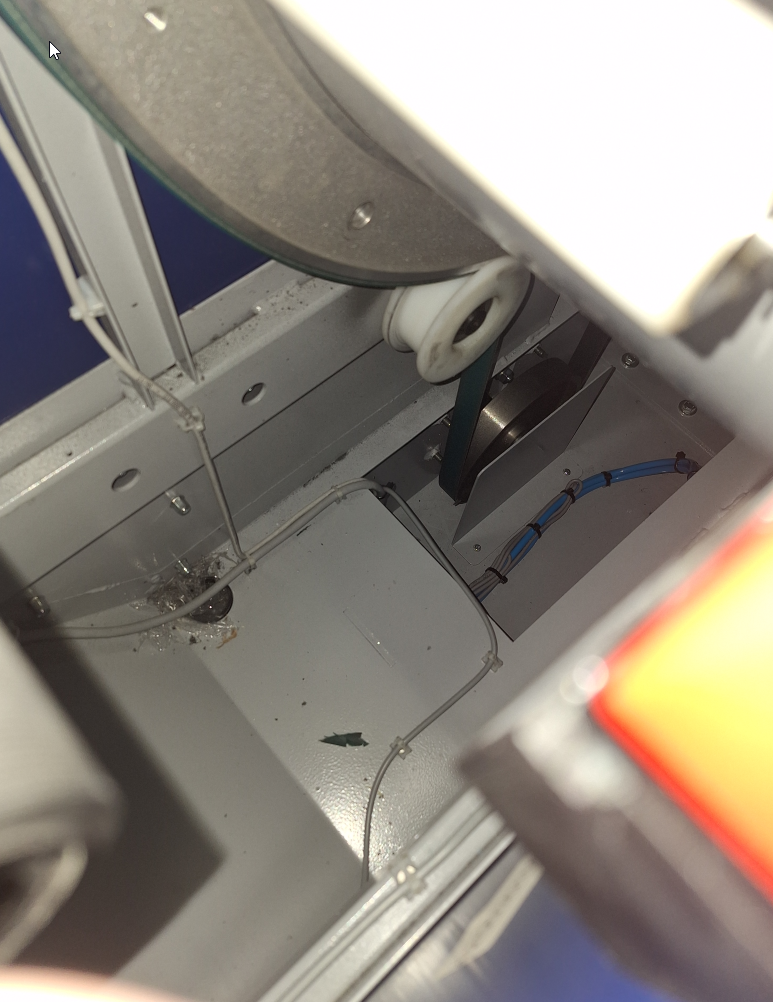

Der Folienhalter ist oft die erste Anlaufstelle bei Geräuschen, da er direkt mit der zugeführten Folie in Kontakt steht. Wenn die Maschine im Video jedoch ohne Folie lief und das Geräusch weiterhin zu hören war, kann die Folienhalter-Einheit als Ursache ausgeschlossen werden. Dennoch sollten Sie sicherstellen, dass dort keine lose Teile verbleiben oder sich Fremdkörper in den Halterollen verfangen haben. Eine Sichtprüfung bringt Klarheit über den Zustand der Halterung.

Einfluss von Transport und Erschütterungen

Ein häufiger Grund für plötzlich auftretende Schleifgeräusche sind Erschütterungen während des Transports. Selbst geringe Krafteinleitungen können Schraubverbindungen lockern oder präzise eingestellte Bauteile verschieben. Gerade im Getriebebereich können minimale Verschiebungen ausreichen, um Reibung zwischen Riemen und Gehäuse oder einzelnen Zahnrädern zu erzeugen. Überprüfen Sie daher alle Befestigungspunkte, die mechanisch kritisch sind.

Beginnen Sie mit einer Sichtkontrolle der Befestigungsschrauben der Antriebseinheit und des Getriebes. Stellen Sie sicher, dass alle Schrauben fest angezogen, aber nicht überdreht sind. Schadhafte oder verschlissene Muttern und Unterlegscheiben sollten umgehend ausgetauscht werden. Eine erneute Justage vor Inbetriebnahme reduziert das Risiko weiterer Geräuschentwicklungen spürbar.

Kontrolle von Riemen und Spannungseinstellungen

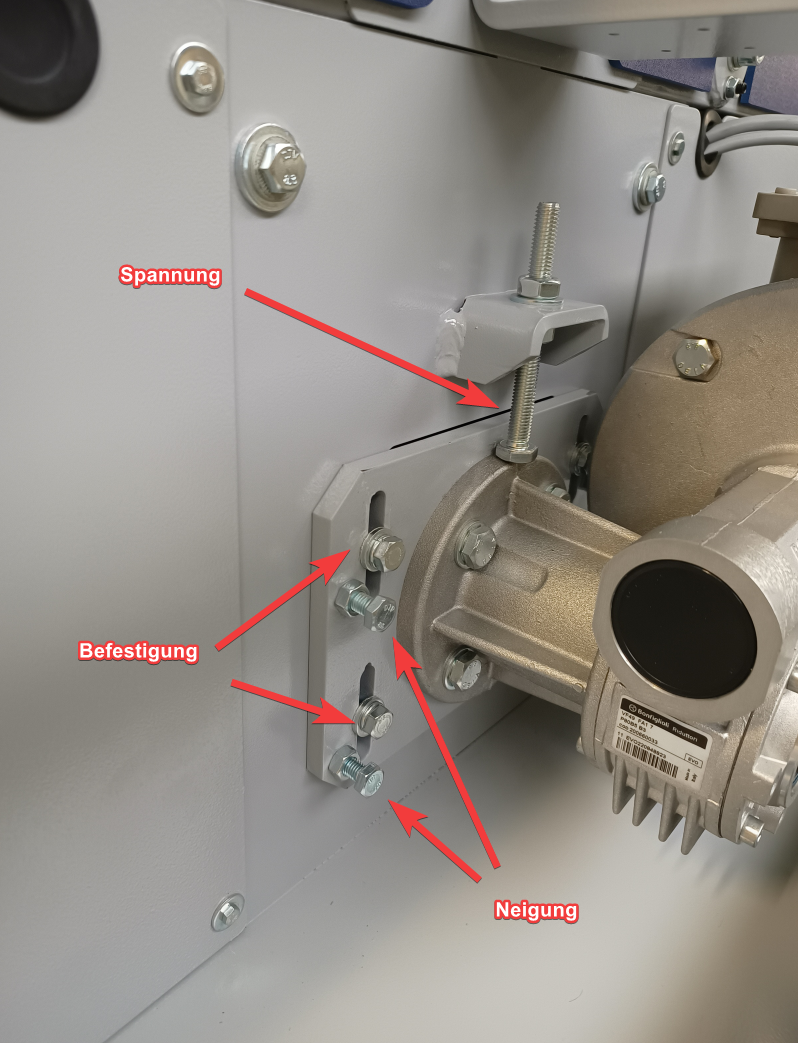

Ein zentrales Indiz für schleifende Geräusche ist ein Fehlversatz des Antriebsriemens. Wenn der Riemen nicht exakt auf der Riemenscheibe zentriert läuft, kann er seitlich an Gehäuserändern oder Schutzabdeckungen reiben. Begutachten Sie den Riemenlauf bei laufender Maschine und korrigieren Sie kleinere Abweichungen sofort. Ein exakter Sitz des Riemens ist essenziell für einen geräuscharmen Betrieb.

Zudem sollte die Riemenspannung überprüft werden. Eine zu straffe oder zu lockere Spannung kann zu Vibrationen und damit zu unerwünschten Schleifgeräuschen führen. Nutzen Sie dafür die Spannungsschraube der Antriebseinheit und stellen Sie die Spannung gemäß Herstellerangaben ein. Nach der Justage empfiehlt sich eine erneute Sichtkontrolle während des Probelaufs.

Justage der Neigung der Riemenscheibe

Die Neigung der Riemenscheibe beeinflusst maßgeblich den Lauf des Antriebsriemens. Eine kleine Winkeldifferenz kann zu ungleichmäßiger Druckverteilung führen und damit die Entstehung von Geräuschen begünstigen. Kontrollieren Sie die Ausrichtung der Riemenscheibe mithilfe einer Wasserwaage oder eines Winkelsensors und passen Sie die Neigung über die dafür vorgesehenen Schrauben an.

Nach der Einstellung der Neigung muss der Riemen erneut auf korrekten Sitz und Spannung geprüft werden. Oft reicht eine minimale Korrektur, um den Schleifkontakt an benachbarten Bauteilen vollständig zu eliminieren. Führen Sie nach jeder Änderung eine Serien von Testläufen durch, um ungewollte Nebeneffekte frühzeitig zu erkennen.

Überprüfung der Getriebe-Position und Befestigung

Das Getriebe ist die zentrale Einheit des Antriebs und mit vier Schrauben am Maschinenrahmen befestigt. Lockerungen können zu leichten Verschiebungen führen, die in einer Fehlstellung der Innenzahnräder resultieren. Achten Sie deshalb auf eine gleichmäßig festgezogene Schraubverbindung. Ziehen Sie die Schrauben in einem gekreuzten Muster an, um eine gleichmäßige Lastverteilung sicherzustellen.

Zusätzlich empfiehlt es sich, die Gewindegänge und Unterlegscheiben auf Verschleiß und Beschädigungen zu überprüfen. Ersetzen Sie defekte Teile rechtzeitig, um eine dauerhafte Stabilität zu gewährleisten. Ein fest sitzendes Getriebe sorgt für einen gleichmäßigen Lauf und verhindert unnötige Reibungsgeräusche.

Vergleich mit Haushaltsgeräten

Ein hilfreicher Vergleich ist der Antrieb einer Waschmaschine. Auch hier kommt ein Riemengetriebe zum Einsatz, das ähnlich justiert werden muss. In der Regel finden Sie in Bedienungsanleitungen von Waschmaschinen Hinweise zur idealen Riemenspannung und Ausrichtung. Diese Prinzipien lassen sich auf den Orbitalwickler übertragen und liefern wertvolle Tipps für eine optimale Einstellung.

Beachten Sie jedoch, dass industrielle Maschinen komplexer aufgebaut sind. Konsultieren Sie daher stets die spezifischen Herstellervorgaben und Wartungshandbücher. Ein direkter Vergleich dient eher der groben Orientierung, während die endgültige Justage immer nach Produktionsvorgaben erfolgen sollte.

Praktische Tipps zur Instandhaltung

Regelmäßige Wartung hilft, Schleifgeräusche von vornherein zu verhindern. Legen Sie einen Intervallplan an, in dem Sie alle mechanischen Befestigungen, Riemenführungen und Spannungselemente überprüfen. Notieren Sie jede Einstellung, um bei Bedarf schnell auf die Ursprungswerte zurückgreifen zu können. So stellen Sie eine konstante Maschinenperformance sicher.

Reinigen Sie darüber hinaus alle beweglichen Teile von Staub und Folienresten, die sich im täglichen Betrieb ansammeln können. Eine saubere Umgebung minimiert zusätzliche Reibung und erhöht die Lebensdauer von Riemen und Lagerungen. Tragen Sie bei der Reinigung nur empfohlene Schmierstoffe auf, um unerwünschte Rückstände zu vermeiden.

Zusammenfassung und Handlungsempfehlungen

Schleifgeräusche am Orbitalwickler resultieren meist aus Fehlausrichtungen von Riemen, Riemenscheiben oder gelockerten Befestigungen. Eine systematische Analyse unter Einbezug aller Antriebskomponenten – angefangen beim Getriebe über die Riemenspannung bis hin zur Neigungsjustage – ist entscheidend für eine nachhaltige Lösung. Dokumentierte Prüfprotokolle und regelmäßige Wartungsintervalle tragen dazu bei, zukünftige Störungen zu vermeiden.

Folgen Sie dem hier dargestellten Maßnahmenplan: Prüfen Sie den Riemenlauf, justieren Sie Spannungsschraube und Neigung der Riemenscheibe, kontrollieren Sie alle Schraubenverbindungen und ziehen Sie diese nach Bedarf an. Mit dieser Vorgehensweise lassen sich Schleifgeräusche zuverlässig abstellen und ein störungsfreier Produktionsablauf gewährleisten.